振動解析 / ノーマルモード・周波数応答・過渡応答

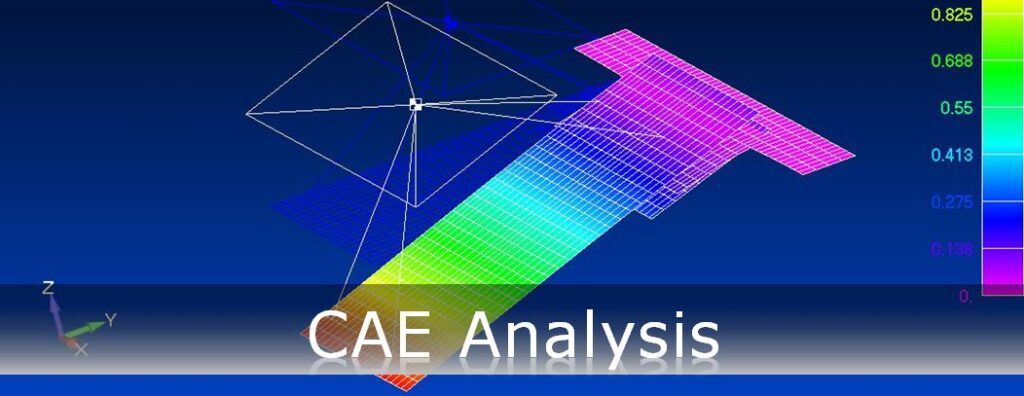

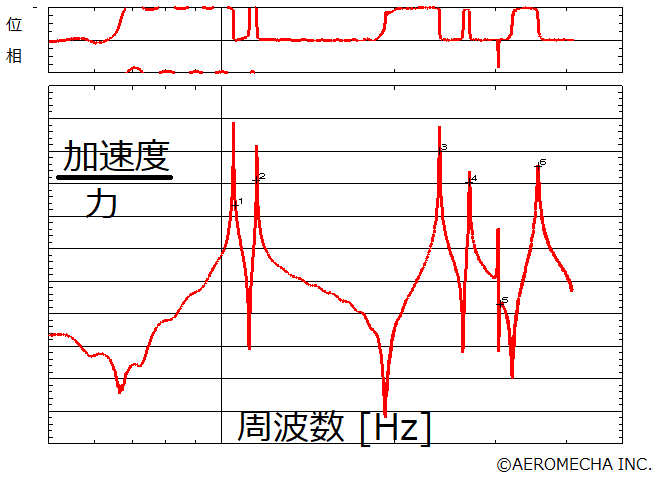

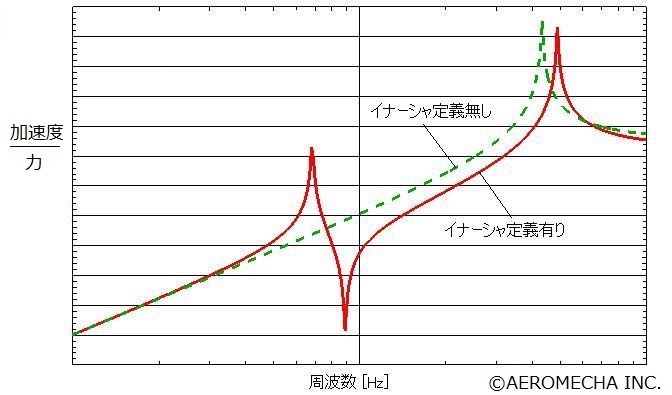

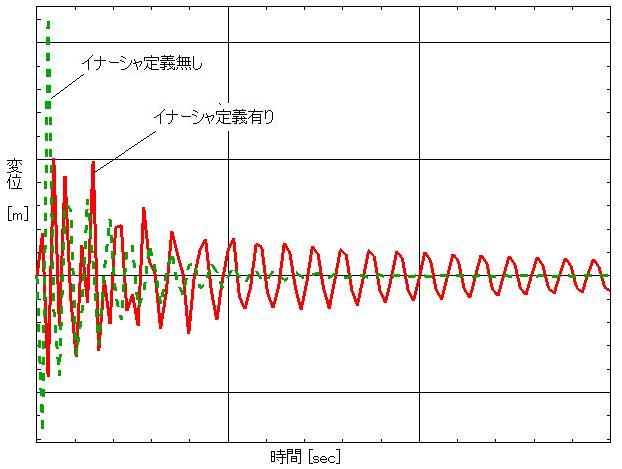

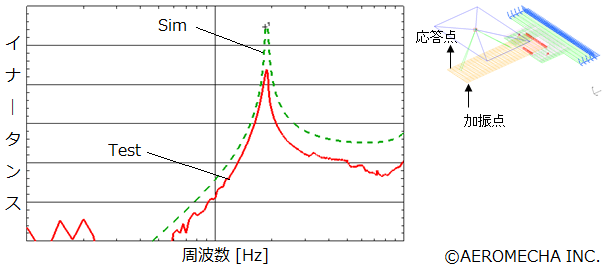

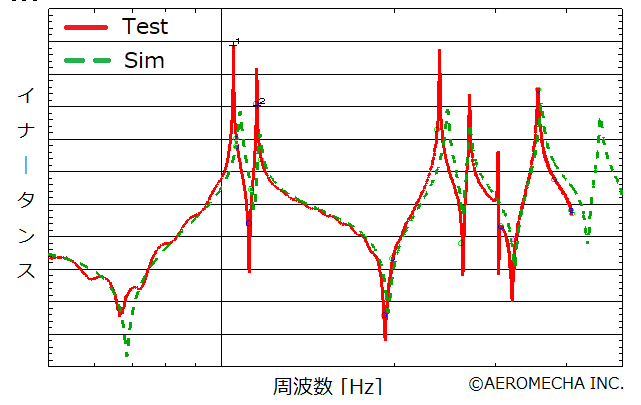

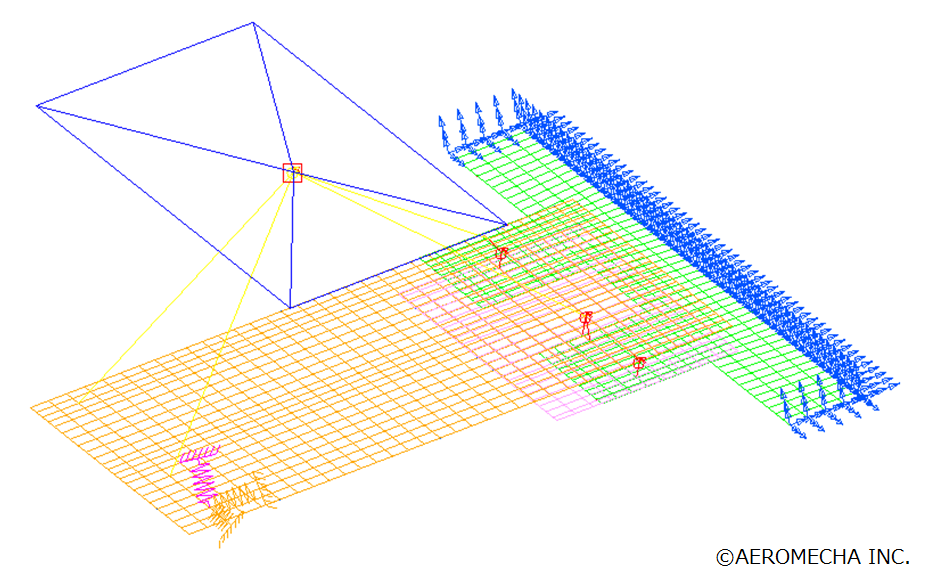

機械構造物の振動現象は共振周波数(=固有振動数=固有値)、固有モード(Figure 1.1)、および伝達関数(Figure 1.2)で表されます。これらをシミュレーション(CAE解析)によって予測(再現)し、振動対策案(構造変更案)を検討します。

ソフトウェアは構造解析プログラムとして長年の実績がある「NX Nastran」(シーメンス社製)を使用します。NX Nastranは各種機械で生じる以下のような振動現象をコンピュータ上でシミュレーション(振動予測や実機振動の再現)することができます。

※CAE解析の世界では、シミュレーションのことを「解析」と呼び、振動をシミュレーションすることを「振動解析」といいます。また、NX Nastranは「有限要素法(Finite Element Method)」という計算手法を用いているため、「FEM解析」とも呼ばれます。

低振動化のための振動設計 / 振動低減検討・対策構造検討

振動解析では主としてNX Nastranの以下の機能を使用します。

・ノーマルモード解析=固有値解析(共振周波数、固有モードの算出、Figure 1.1)

・周波数応答解析(伝達関数、実稼働振動の算出、Figure 1.3)

・過渡応答解析(時刻歴応答の算出、Figure 1.4)

これらの解析手法により、共振時の固有モードやそのときの振動レベルを予測できます。

固有モードがわかると、低振動化に有効な部位がわかりますので、シミュレーションモデルに手を加えて対策効果(振動低減効果)を予測します。具体的にはベースモデルに対し、以下のようなパラメータの変更を行って効果をチェックした上で、構造変更案を導き出していきます。

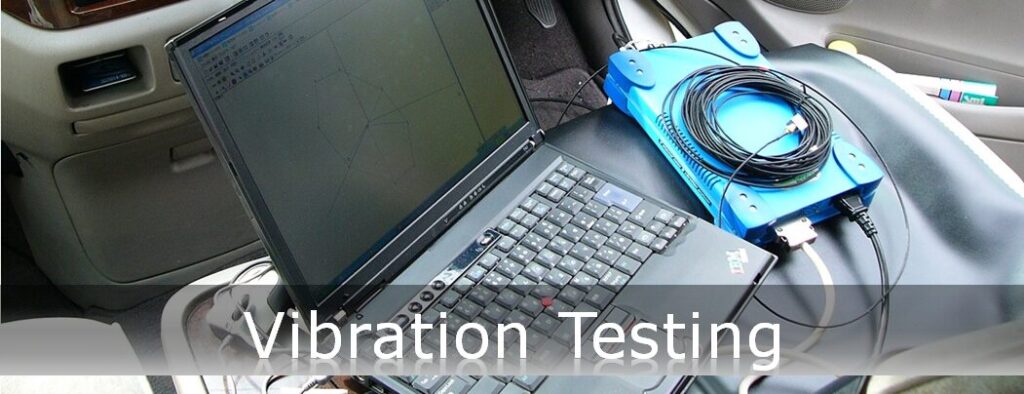

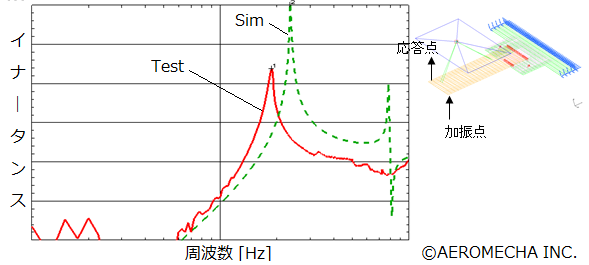

モデルコリレーション / 実機振動の再現・予測精度向上

CAE解析では各種振動特性(固有モードや伝達関数など)を算出しCGやグラフによってわかりやすく表示することができますが、どれほど現実を想起させるような結果であっても、それらは机上計算ですので、実機振動の再現性(予測精度)を向上させるためのモデル化の見直しが求められます。この「モデル化の見直し=モデルアップデート」を「モデルコリレーション」(単にコリレーション)といいます。

コリレーションがとれていない(実機振動が再現されていない)モデルで振動対策案(構造変更による振動低減案)を検討しても、その結果をもとに製作される試作品の振動特性はシミュレーション結果とは一致しません。実業務で役立つシミュレーションを行う上でコリレーションは欠かせないものといえます。

コリレーションは決して実測値を再現するようにモデルを合わせこむのではなく、本来採るべきモデル化を行って実測値を再現することを意味します。具体的には、解析対象構造をモデル化する上で本来採るべき手法でモデル化し、それでも実測値を再現しない場合は、構造に含まれる非線形性や剛性・減衰の変動が比較的大きい部位を見つけ出し、実測値をもとに現実的な範囲で煮詰めていきます。このようにして実機振動を再現したモデルであれば、構造変更後の予測値が同じ構造変更を織り込んだ試作品の実測値とほぼ一致します。

{ ご参考情報 ]

▶シミュレーションのポイント – 1 ~フレーム(部材)の振動特性

▶シミュレーションのポイント – 2 ~重量物のイナーシャ(慣性モーメント)

▶シミュレーションのポイント – 3 ~取り付け点剛性(局所剛性)

▶振動解析結果が実測値(試験データ)を再現しない要因 – 1 ~有限要素法の離散化誤差

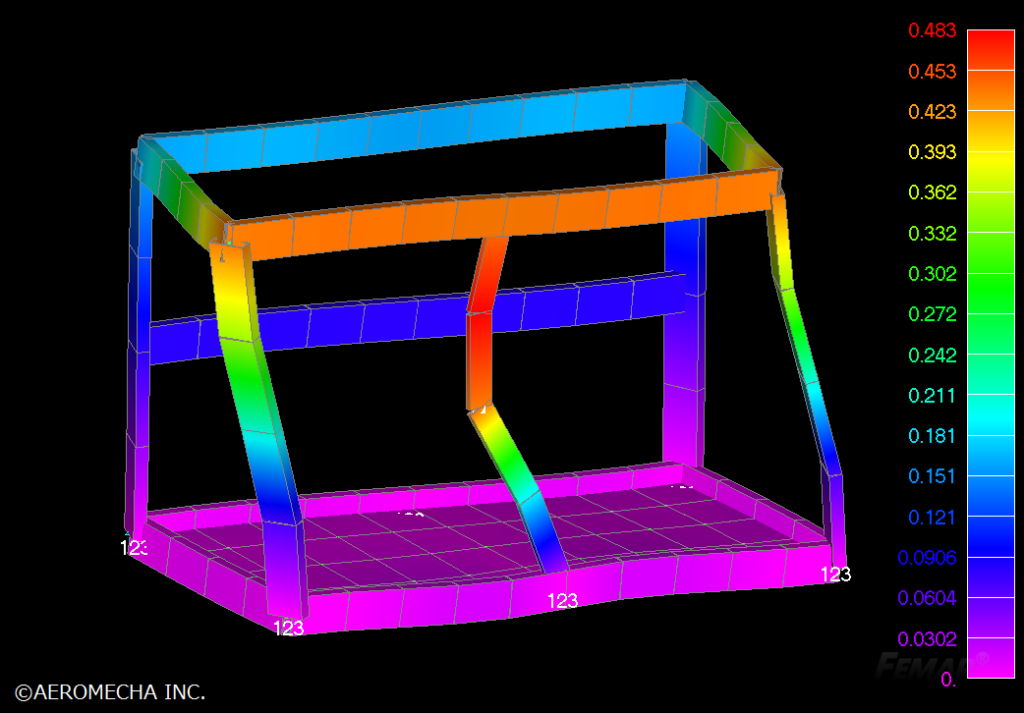

シミュレーションモデル作成 / メッシングとアッセンブリ

FEM解析で必要となるシミュレーションモデルの構築を前提としたメッシング作業の業務支援をさせていただいております。

形状寸法や材料特性値など必要なデータをご提示いただければ、モデル作成ののち、解析ジョブが正常に実行できることを確認した上で納品させていただきます。

押し出し材を結合した機械構造、鋳物・鍛造部品の集合体、板金部品の集合体であるセミモノコック構造など、幅広い構造モデルに対応しております。