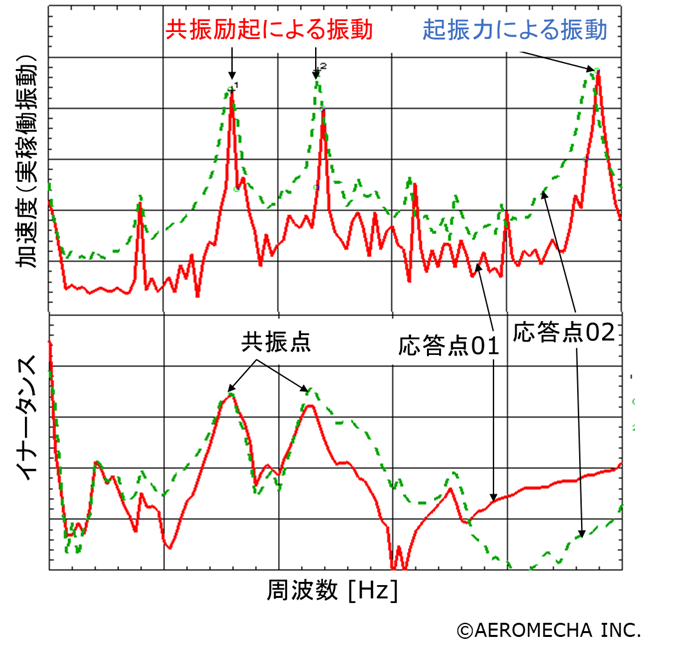

実稼働振動・共振周波数・起振力周波数(次数成分)

もし製作された試作機から意図しない振動がでてしまったら、まずは共振周波数を計測してみるのが解決への近道です。この共振周波数(共振点)と加振源となる回転機械の起振力周波数(回転数の次数成分)が近接したときに振動が増大します。(Figure 2.1)振動対策は、以下のように大きくふたつに分けられます。

◆共振励起による振動:共振周波数を把握して起振力周波数から離すように構造変更することで多くの振動問題は改善されます。(共振回避)

◆起振力による振動:共振点が起振力周波数に近接していなくても起振力周波数で振動レベルが大きく現れる場合は、起振力自体を下げるのがもっとも効果的な対策ですが、回転機械の起振力低減には多くの課題が伴うため、そのようなケースでは起振源から構造への振動伝達率を下げるように構造変更します。対策構造案はCAE解析を用いて検討します。

ハンマリング試験 / 共振周波数(固有振動数=固有値)

共振周波数(固有振動数=固有値)はハンマリング試験によって測定します。

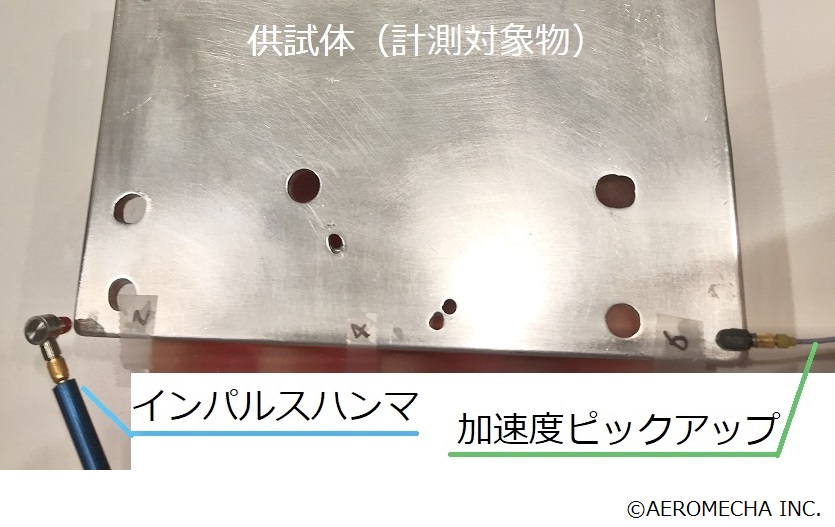

ハンマリング試験とはインパルスハンマで構造物を加振して励起された振動を加速度ピックアップで計測する試験ですが、決して大きな力は加えず、ほんのわずかな力で加振します。(Figure 2.2)

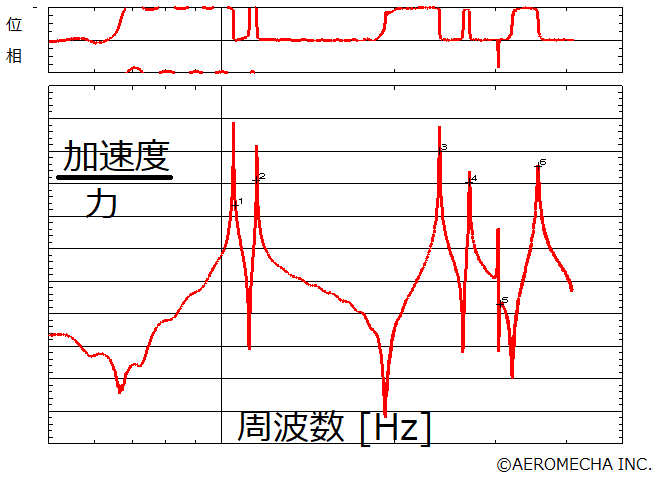

そして計測された時刻歴波形をFFT分析することで伝達関数(加速度/力)=周波数応答波形(Figure 2.3)が求まります。

伝達関数のピーク周波数(ゲインが増大する箇所)から共振周波数を把握します。

ハンマリング試験のポイントは線形データを取得することです。良好な線形性が確保できていない場合、共振周波数を正確に把握できないばかりか、以下にご紹介する実験モード解析において、不明瞭な固有モードが抽出されてしまいます。

線形性良好なデータを計測するには、基本的にダブルハンマリングに気を付けることですが、そのためには加振力が重要となります。そこで、試験対象構造にあわせてインパルスハンマのサイズを変更します。

また、加速度ピックアップは対象構造物に対する質量割合が大きくなるとピックアップの質量分、共振周波数が変化してしまうため、可能な限り小さなピックアップを用います。(Figure 2.4)

固有モード計測(実験モード解析、モーダル実験)

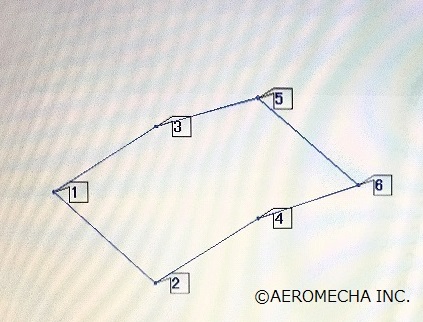

構造物が振動しているときの変形状態を振動モードと呼びますが、そのなかでも共振しているときの振動モードを固有モードと呼びます。

固有モードを計測することで、なぜ振動が増大しているのか、また、その振動を低減するためにはどの部位を改善すべきかといった多くの知見を得ることができます。

固有モードはハンマリング試験の延長線上にあり、計測された伝達関数(周波数応答波形)をカーブフィットすることにより固有モードが抽出されます。(Figure 2.5)

カーブフィットには専用のソフトウェア「ME’scope VES」(Vibrant Technology社製/システムプラス社)を用います。

固有モードはシミュレーションモデルの精度を向上させる上で欠かせない情報でもあります。

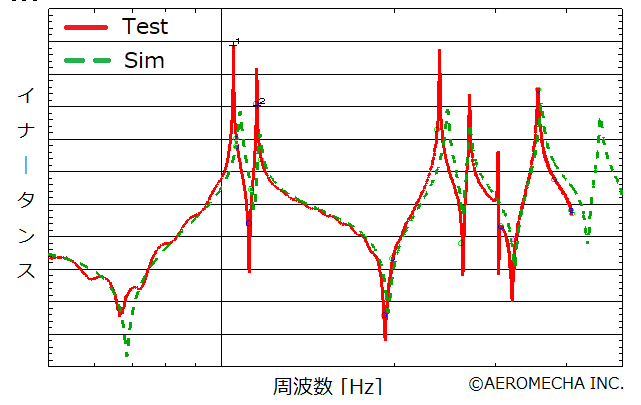

シミュレーションで求めた固有モードを試験データ(実測された伝達関数から抽出した固有モード)と比較することにより、誤差要因を特定して予測精度(再現精度、相関性)を向上させることができます。このプロセスを「モデルコリレーション」と呼びます。

コリレーションがとれたシミュレーションモデル(Sim)の伝達関数は、Figure 2.6のように実測値(Test)と同様な波形となります。

※伝達関数には「変位/力」、「速度/力」、「加速度/力」の3種類があり、「加速度/力」のことを「イナータンス」と呼びます。